SOLUTION

製造業向けソリューション

本当にシステムに業務を合わせられますか?

製造現場のシステムに他社と同じもので、差別化ができるのか?という思いから、カスタマイズのしやすい設計と様々な部品群を組み合わせて、お客様の最適解を一緒に考えていくチームを提供していきます。

- 操作感・イメージ・業務ノウハウを部品化することにより開発効率の飛躍的な向上を実現

- 効率化により一番大切な現状分析〜設計作業に十二分な時間を掛けることを実現

- 現場を知り尽くした現場主義の導入コンサルが、貴社の悩みを解決に導きます!!

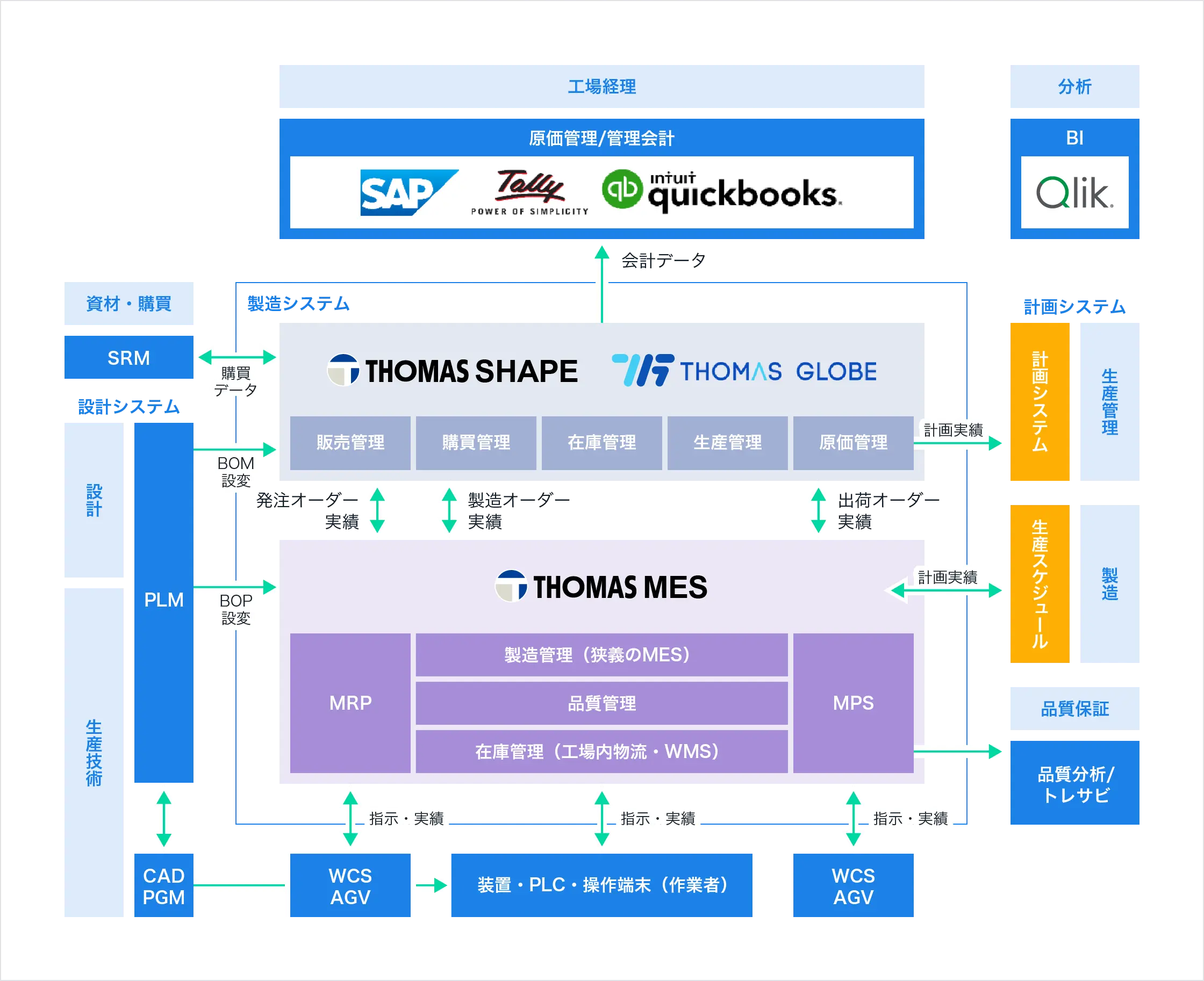

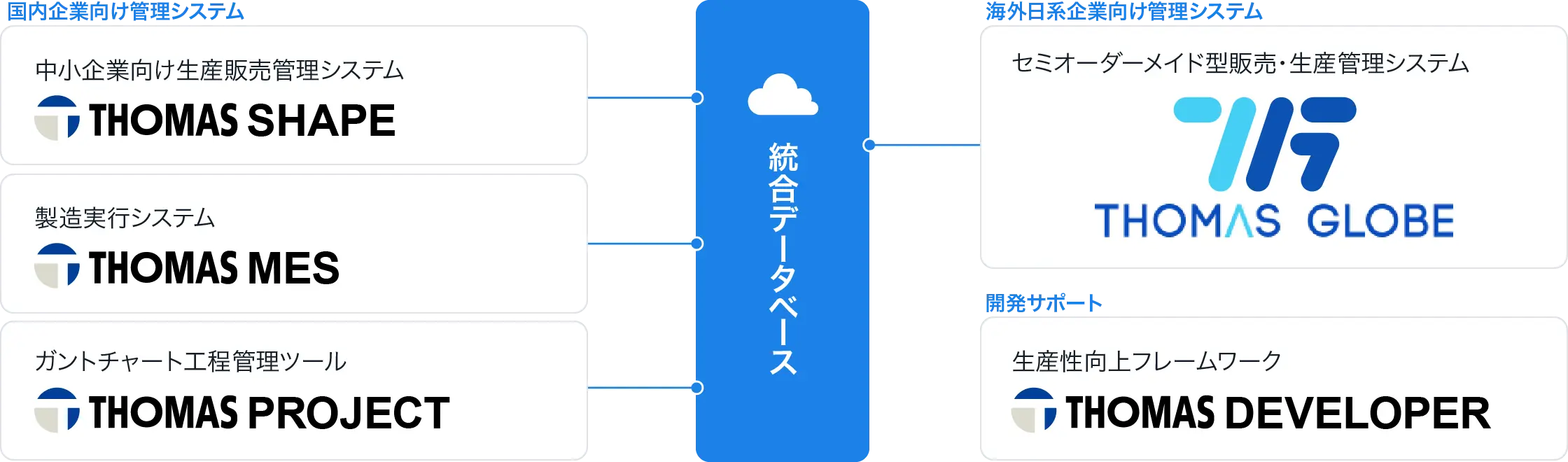

THOMASシリーズ紹介

-

- 中小企業向け生産販売管理システム

- お客様の強みをシステムに反映する生産管理システム

-

- 製造実行システム

- ERPと連携し、生産形態に合わせたシステムを提供します。

-

- ガントチャート工程管理ツール

- ガントチャートで工程(WBS)のスケジュール・進捗を共有します。

-

- 生産性向上フレームワーク

- THOMASシリーズのカスタマイズ基盤でカスタマイズ・アドオンを効率よく開発します。

THOMASが考える、「企業競争力を強くする」システムのコンセプト

-

- 01. 業務の効率化

- これまで、日本企業は海外企業に比べて人材定着率が高かったため、長年同じ業務をする中で、個々の業務の効率化は行われてきた。そのため、業務を汎用パッケージに合わせると、業務効率が下がる事例が多数見られた。

-

- 02. 強みを活かすシステム導入

- 現在日本の製造業は各社様々な強みを持っている。強みを持っていなければ、DXの時代に海外の製造業に太刀打ちできない。しかし、自身の強みを認識せずに、標準化という名の強みを消すシステム導入を行っている。

各社の強みを生かしたシステムの導入が必要。

-

- 03. 非連続的な変革

- これまでは、一度導入したシステムは、5年、10年同じ思想で使い続けることが常識だった。

しかし現在は、変革が続けられるシステムの導入が必要。

| 課題 | 弊社MESの解決ポイント |

|---|---|

| 現場に合わないMESで使いづらい | セミオーダー&フルカスタム対応で、現場業務に完全フィット |

| 他システムとの連携が難しい | 柔軟なデータ連携機能で、ERPや他の業務システムとのスムーズな統合 |

| グローバル展開に対応できない | 多言語・多拠点対応で、国内外の工場でも統一運用が可能 |

| 製造能力の把握が曖昧で改善が感覚頼り | 作業者・設備ごとの能力データ登録・可視化により、定量的な改善が可能 |

| 不良の原因が見えない | 不良情報の詳細な登録・分析機能で、原因特定と再発防止を支援 |

| UIが複雑で作業者が使いこなせない | モバイル・タブレット・PCに対応:作業環境に合わせて最適な端末を選べる |

| データは取れるが改善につながらない | データを「改善に活かせる形」で記録・可視化する設計思想 |

| KPI目標 | 改善内容の目安 | 背景 |

|---|---|---|

| 紙記録作業時間 | 70〜90%削減 | EBRや電子チェックリストでの記録自動化 |

| 監視準備工数 | 数日→数時間 | デジタル記録により資料収集・確認が一括化可能に |

| 不良率 | 20〜60%削減 | 品質異常のリアルタイム共有・分析 |

| 生産リードタイム | 10〜30%削減 | 工程間の待機・無駄時間の見える化 |

| 設備稼働率 | 5〜15ポイント改善 | メンテナンス予知・ダウンタイム削減 |

| 納期遵守率 | 最大+10%以上 | 生産計画と現場進捗の即時連携 |

THOMASに関するお問い合わせはこちら

問い合わせるCONTACT

お問い合わせ

製品やサービス・採用に関するご相談は、